溶接ひずみ解析のソフトウェアで

効率化に取り組むユタカ技研

自動車産業は、多くの国内製造業の中でも、効率化が進んでいるとされている。

そんな自動車に組み込まれる部品製造を主業務とするユタカ技研(静岡県浜松市、青島隆男社長)も、ものづくりの効率化に積極的に取り組んできた1社だ。

同社では、近年「溶接ひずみを解析するソフトウェア」を採用したことで、各段に試作品開発と量産段取りを加速させたという。今回の Welding Mateでは同社の事業と、一連の取り組みを取材した。

ユタカ技研のものづくりを加速させた

「ASU/WELD(アスウェルド)」

自動車の排気システムやトルクコンバータ、モータ部品、2輪制動系部品などの製造及び販売を主な事業とするユタカ技研。

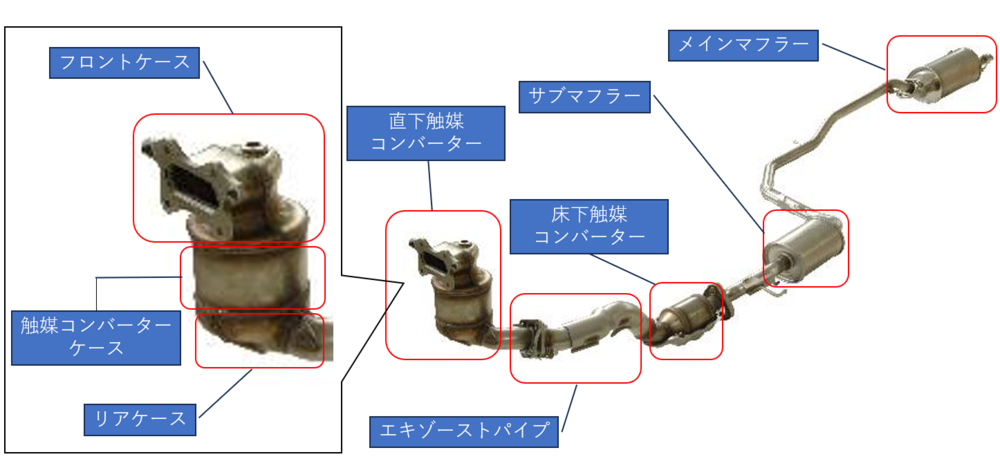

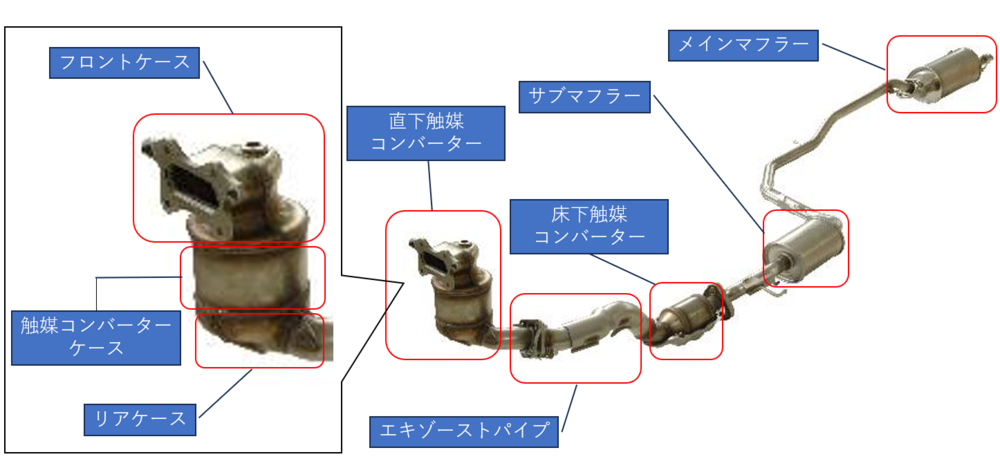

同社の強みはプレス、機械加工、溶接及び接合、表面処理といった複数の加工技術を保有しており、ワンストップで高難度なものづくりを行うことができることだ。同社で特に溶接が必要なのは、自動車のエンジン後部に設置される「排気系部品」。

この部品は、エンジン直下から排気口まで複数部品をプレス、溶接することで製造しており、当然、堅牢性と密封性が求められる。この2ヵ所は試作段階では、技能者がプレス、金型設計、溶接を繰り返して、精度を高め、量産可能な工法・設計を見つけ出す。量産が決定するとロボットによるマグ溶接で接合される。

複数の部品を溶接して製造する排気系部品

そんな同社では、2018年に、先端力学シミュレーション研究所が手掛ける、溶接ひずみシミュレーションソフトウェア「ASU/WELD(アスウェルド)」を導入。

同ソフトウェアの魅力は、大阪大学接合科学研究所(阪大)の技術を基にした「高精度な溶接ひずみの解析」だ。同社では、従来、数週間かかっていた溶接ひずみ見込みの調整工程を必要とせず、精度良く完了する事例も出てきたという。

ユタカ技研の加藤高史主任は、「排気系部品は、エンジンやフレームという大枠の詳細設計が、ある程度決まってから設計が始まる。そのため、短期間で製品化できるレベルに精度を上げることが求められることが多い。当社では、ASU/WELDの導入により試作期の短縮をはじめ、溶接する以上避けては通れないひずみ取りの分野で幅広い課題を解決することができた」と語る。

先端力学シミュレーション研究所との打合せの様子

同社では従来、試作品開発部・量産準備の場面でひずみが発生する溶接工程は、何度もプレス金型を改修しながら精度を高めていき、ひずみを基準値内に収める条件を見つけ出してきた。しかし加藤主任は、「製品の形状や材質、板厚などが都度異なるため、溶接ひずみ量や傾向が大きく変わり、見込み精度のばらつきが問題だった」と振り返る。

また、ASU/WELDによって、習熟した溶接士しか行うことができなかったひずみ対策をデジタルデータで共有できるようになったメリットは多いという。

例えば、溶接の順番や、始点・終点、クランプ箇所が「最適かどうか」を検証する場面で、現在は、解析データを基に、設計者と溶接士が協力して作業に取り組む場面が増えた。さらには、溶接のクラック対策にも効果が出ているという。

ユタカ技研のものづくりには高難度な溶接が必要となる

熟練溶接士やその他技能者は、確かな技量を持っているが、人である以上、経験や考え方の違いがあり、意見の方向性共有に時間がかかっていた。しかし今では、対策案を実際に解析して、その解析データを見て共通認識を得ることで、課題解決のスピードが加速し、不具合対策も迅速に行えるようになった。

加藤主任は、「ベテラン技術者の頭の中にあるノウハウを数値化、可視化することで、技術者の育成速度も向上している。シミュレーションの最大のメリットは現実世界で観測が難しい状態の把握や、ばらつきを排除して純粋に事象の検証ができること」と話す。

従来の現場・現物・現実に加えて、原理・原則という5現主義の検証が実施できているという。

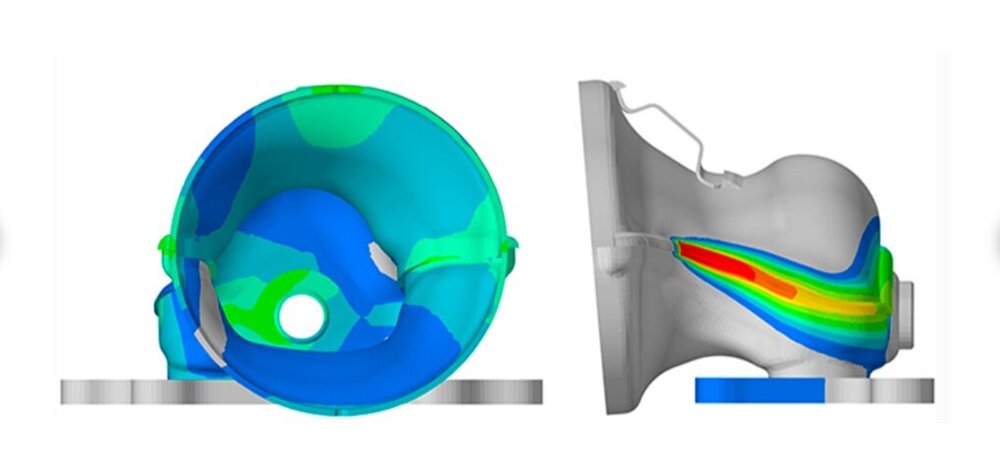

実績として同社では、2020年に、中国の排気系量産工場でASU/WELDを使用し、プレス金型への溶接ひずみ見込みをシミュレーション実施。従来、溶接後の精度を満たすためには金型を4~5回調整する必要があったが、ASU/WELDを活用することで、金型改修なく基準をクリアし、製造プロセスの改善に成功した。これにより金型改修費の削減、量産準備時間の短縮、さらには製品品質向上が実現したという。

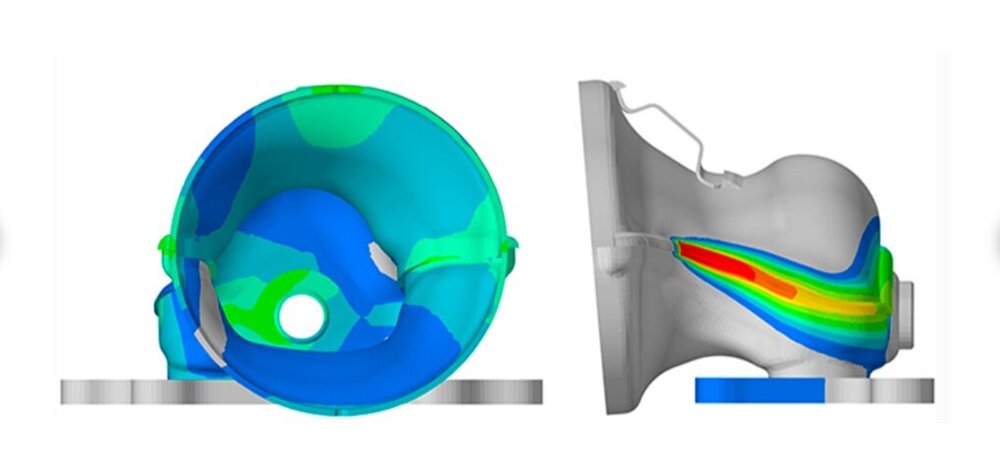

溶接シミュレーション画像

阪大の特許技術(反復サブストラクチャー法)を用いたASU/WELDは高いスペックの計算機を必要とせずに高速・高精度な解析を行える。他社製解析ソフトでは並列計算(コア数・ジョブ数)にライセンスコストがかかるが、ASU/WELDはコア数に対するライセンス制限が無い事も魅力。複数案を何パターンも素早く解析できる点がタイム・コストパフォーマンスにも優れている

最近同社では、電動化の進展に伴い、技能が鋼溶接ほど蓄積されていないアルミや銅の溶接ASU/WELDを使用して解析に掛けてみると、気付きを得られることも多く、ASU/WELDによって得られる結果に対する期待は、ますます高まっている。

ハードの進化と比べると視認できない分、把握しにくいソフトウェア。特に、既に作ることができている構造物に対して、「解析をする必要性はあるのか」と疑問に思う人も少なくない。

一方で、日々目まぐるしく変わり続ける製造業の現場で、正しく現在地を把握することでしか、正しい次なる一歩は生まれない。既に国内外の多くの拠点を持つ同社の、更なる加速には期待が高まる。

SNSシェア

SNSシェア