溶接事業所兼ハンド型メーカー ノースヒルズ溶接工業(株) 「実際に使いながら製品開発に生かす循環で進化続ける」

試作品を軸に高難度な溶接部品を手掛けるノースヒルズ溶接工業株式会社(東大阪市、北坂規朗社長)。

同社は、近年、注目度が向上している「ハンド型ファイバーレーザ溶接機(ハンド型)」のメーカーとしても存在感を高めている。

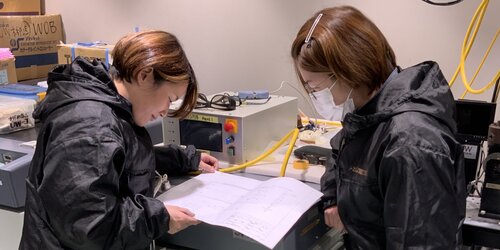

今回の Welding Mateでは、同社で、「実際の溶接工程でハンド型を活用している事例」「製品開発を加速させてきた歴史」について、製造技術部で課長職を務める大澤幸穂さんを取材した。

ノースヒルズ溶接工業は、試作・研究開発の部品製造を主軸に、設計から納品までを一貫して行うことで、試作品特有の「今までにない」や「対応が難しい」構造物の相談に応える幅広い対応力を強みとしている。また、同社は特に、難溶接材であるステンレスやアルミの加工依頼が多いことでも知られている。

同社の大きな特徴と、2018年~22年の4年間の開発期間を経て、本格稼働を開始した「ハンド型ファイバーレーザ溶接機(ハンド型)」の製造が挙げられる。

以前は国内での導入に千万円単位の投資が必要だったハンド型だが、中国産の低価格モデル(500万円以下)が流通するようになり、急速に広がりを見せている。そんな中、同社製のハンド型は、溶接事業所の現場で実際に使いながら「自社の加工に最適なモデル」として開発が進められてきた点が最大の魅力であるという。

大澤課長は、「当社にとって最もハンド型の利点を感じられるのが、半導体分野から依頼される『1㎜以下の径のステンレスパイプと小型ステンレスネジを接合する部品』の加工だ」と話す。

ハンド型を導入したことで、加工精度が大幅に向上し、以前は90%程度だった成功率が、手戻りの発生率を1%未満にまで削減することに成功した。これにより、加工速度・精度の向上だけでなく、手戻り減少による利益率の改善など、同社に多くのメリットをもたらしている。

大澤課長は、「この部品は指に乗るほど小さいため、従来のティグ溶接では、入熱量を抑えても、ネジが溶け落ちてしまうことが多かった。また、手作業では指先が0.5㎜動くだけで手戻りにつながり、体調や疲労の影響で、どうしてもばらつきが生じてしまっていた」と当時の課題を振り返る。

ノースヒルズ溶接工業では、正確にレーザを照射するため、さまざまな「集光レンズ」を試し、最適なものを見つけることで、入熱量を抑えたシングルモードレーザの発振を実現。これにより、ファイバーレーザでの加工が難しいとされていたアルミであっても、0.3㎜~5㎜と幅広く対応できるようになった。

大澤課長は、「集光性を高めることで、低出力でも一定量のピークパワーを生み出せるようになり、反射率の高いアルミでも溶接が可能になった」と話す。

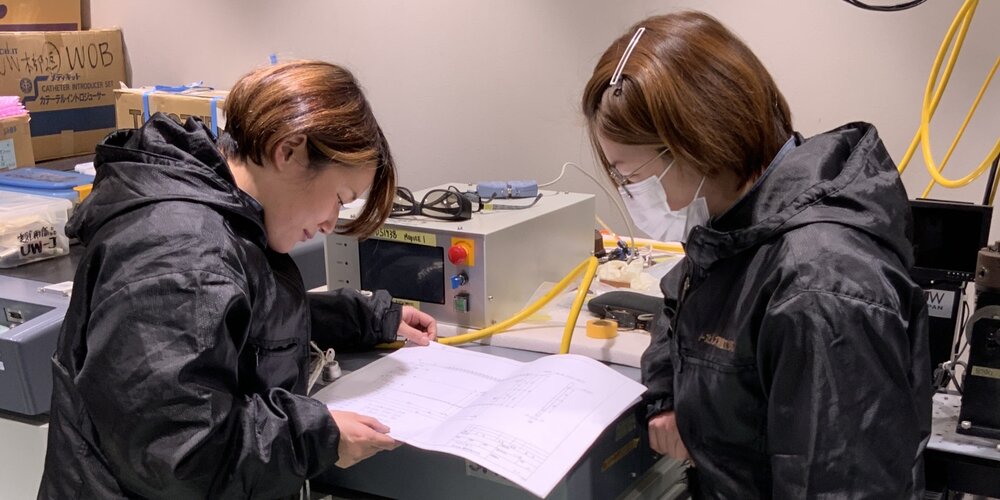

さらに、同社製ハンド型はタッチパネル式ではなく、従来のダイヤル式操作パネルを採用している。この仕様は、溶接士がグローブを着用したまま操作できるよう、現場の経験から導き出された工夫だ。

大澤溶接工長は、「新しい技術が常に最適解とは限らない」としており、現場での使いやすさを重視した開発思想を示している。

大澤課長は、ハンド型がもたらすメリットの中でも特に大きいものとして、「新人でも薄板溶接で即戦力となれる点」と「職人技を必要とする高度な溶接作業に集中できる点」を挙げる。

新人の育成においても、ハンド型の導入は大きな変化をもたらした。大澤課長は、「以前は前工程である錆(さび)取り作業などを経て、少しずつOJTで溶接技能を習得していくのが一般的だった。私自身も簡単な製品の溶接を担当できるようになるまでに1年程かかった」と語る。

現在、ノースヒルズ溶接工業では、全溶接工程の約3割がハンド型を使用しており、新人でもその多くの加工に関わることができるという。

新人が戦力として活躍できる環境は、従来のような、ものづくり経験者の中途採用に頼らない新たな人材の流入を促しており、同社には、男女問わずさまざまな人材が応募するようになったという。

続いて、ハンド型による低ひずみ・高速加工が可能になったことで、溶接士はより高度な技術を要する職人技に注力できるようになった。

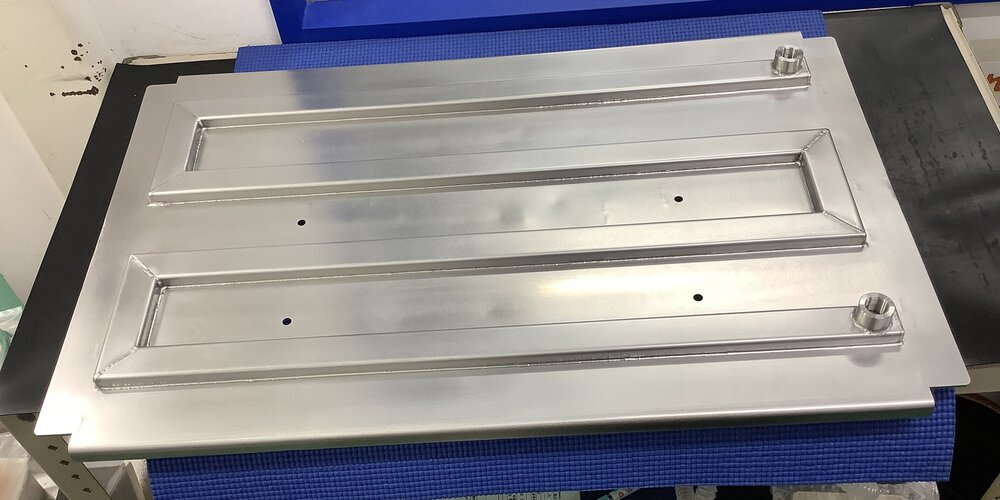

具体例として、同社では30㎜以上の厚板アルミの溶接が挙げられる。

アルミ厚板の溶接はチャンバー内で特定の雰囲気を作る必要があり、高度な専門性が求められる。

また、加工コストやアルミそのもののコストが高額であるため、総合的な難易度も非常に高い。同社ではこのような難易度の高い作業を工場長が主に担当していたが、薄板加工の効率化により、大澤溶接工長も厚板アルミ溶接の練習に取り組む余裕が生まれたという。

溶接事業所・ハンド型メーカーとして、幅広い依頼に対応する同社だが、当初、開発を進めることになったのは、技能伝承に苦戦していたことに起因する。習熟した溶接技能は産業界で優秀な競争力になるが、どうしても、溶接士の力量に左右されてしまう。

また、ノースヒルズ溶接工業で溶接士として7年勤務している大澤課長であっても、担当していない高難度な作業があるというほど、奥が深い。

6年前、同社では習熟した溶接士が在籍している間に、強みとしているティグ溶接技能の標準化を目指した。結果的に、レーザ発振器の出力向上が飛躍的に進化していることを知った同社では、ハンド型の開発に着手。

大澤課長は「レーザ加工機による加工であれば、人の手を介さない門形のレーザ装置を複数基保有する優秀な板金屋は数多く存在する。当社は、あくまでも溶接士の手作業をスタート地点として、溶接に特化したレーザ加工に焦点を当てているからこそ、成長することができた」と話す。

自動化、省人化、イノベーションといったキーワードを聞かない日はないが、人の手作業こそが個性や強みになる場合もあるようだ。

▼ノースヒルズ溶接工業の紹介動画はコチラ▼

SNSシェア

SNSシェア