フレッシュマン講座 ーレーザ溶接編ー

フレッシュマン講座

レーザ溶接 編

■レーザとは

20世紀の三大発明の1つと言われるレーザは1960年にセオドア・ハロルド・メイマン博士が初めて発振に成功したことが有名であるが、レーザ発振原理である誘導放出の理論はアルベルト・アインシュタイン博士が1917年に提唱した。初めてレーザの発振に成功してから60余年しか経っていないにも関わらず、今日では医療、娯楽、計測、研究、産業など様々な分野で使用されている。特に産業用途では溶接、切断、マーキング、熱処理、表面改質などの幅広い用途で様々なレーザが用いられている。本稿ではこれら産業用途で用いられるレーザについての基礎を紹介する。

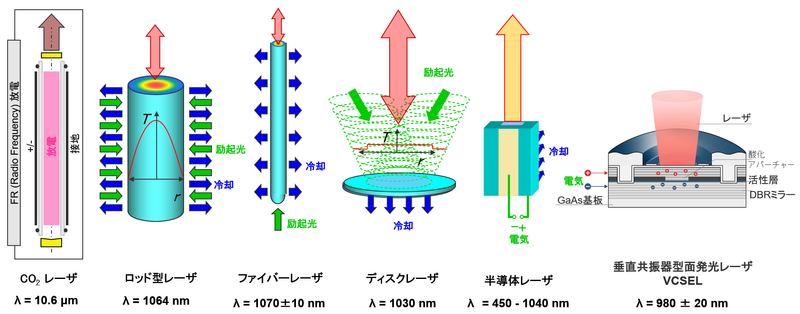

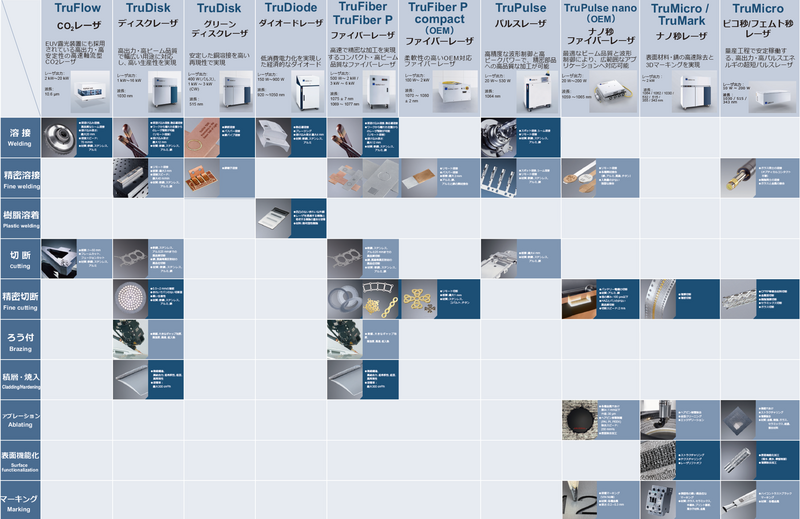

レーザは誘導放出による光増幅放射という意味の英語表記(Light Amplification by Stimulated Emission of Radiation)の頭文字で表記したLASERである。レーザ発振器は基本的に光共振器(キャビティ)、その中に設置されたレーザ媒質、それにエネルギーを与え励起させる光源や電磁波の装置、向かい合った2枚の鏡から構成される。産業用には各種レーザが用いられているがこの原理は形状や媒質が変わっても同じである。図1に代表例として炭酸ガス、ランプ励起YAG、ファイバー、ディスク、端面発光型半導体、垂直共振器型面発光レーザの基本構造を示す。これらは構造やレーザ媒質などの違いによりレーザの発振波長、出力、ビーム品質などが異なる。そのため材料に対する加工特性が異なりどのような材質にどのような加工をやりたいのかにより最適なレーザが異なる。図2にレーザの種類と加工を対応させたマトリクスを示す。本図は大まかな分類であるので実用に当たっては確認が必要であるが導入前の検討に活用いただける。

■レーザ加工の特徴

レーザの特徴は一般的に単色性、指向性、可干渉性が挙げられるが、製造工程で使用されるときの利点は非接触、微小径かつ高パワー密度、電気的な制御性の良さが挙げられる。すなわち加工面から離れた所からレーザを照射し、周辺部に熱影響を与えず局所的な加工が可能で、出力変調など電気的な制御が容易で自動化に適しているということになる。このような特徴によりレーザは様々な加工工程で用いられている。

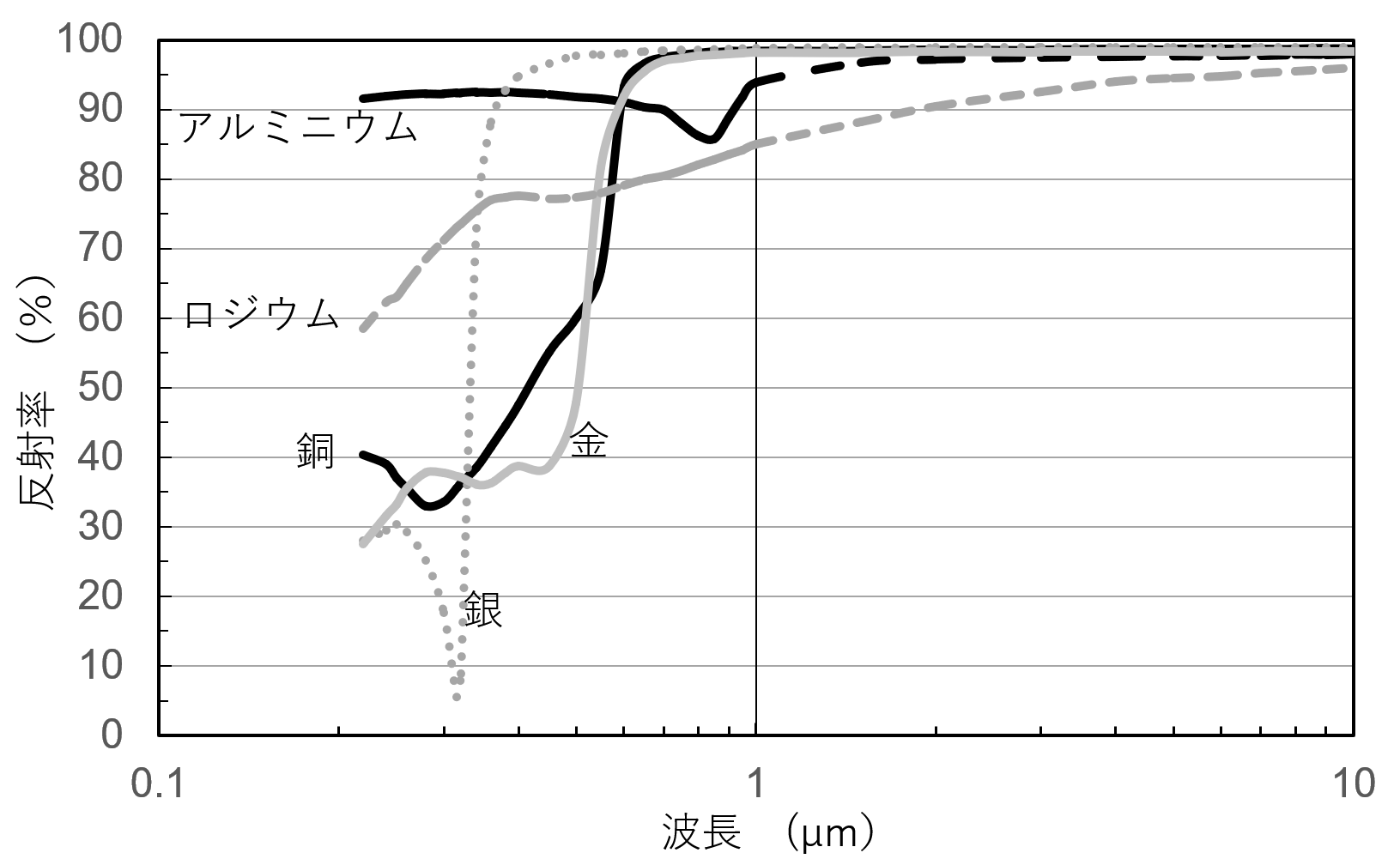

レーザを被加工物(以降ワークとする)に照射すると一部が吸収され残りがワーク表面で反射する。透過する材料ではほとんどのレーザが透過するが一部が吸収・反射する。これは材料とレーザの波長により異なる。室温での各種金属表面の反射率を図3に示す。本図は理科年表に掲載されたデータをグラフ化したものであるが、反射率は金属表面の状態や材料の温度により変化しさらに加熱され溶融することでさらに変化するので、実用に当たっては実際のワークでの確認が必要である。 図3_各種金属の分光反射率

図3_各種金属の分光反射率

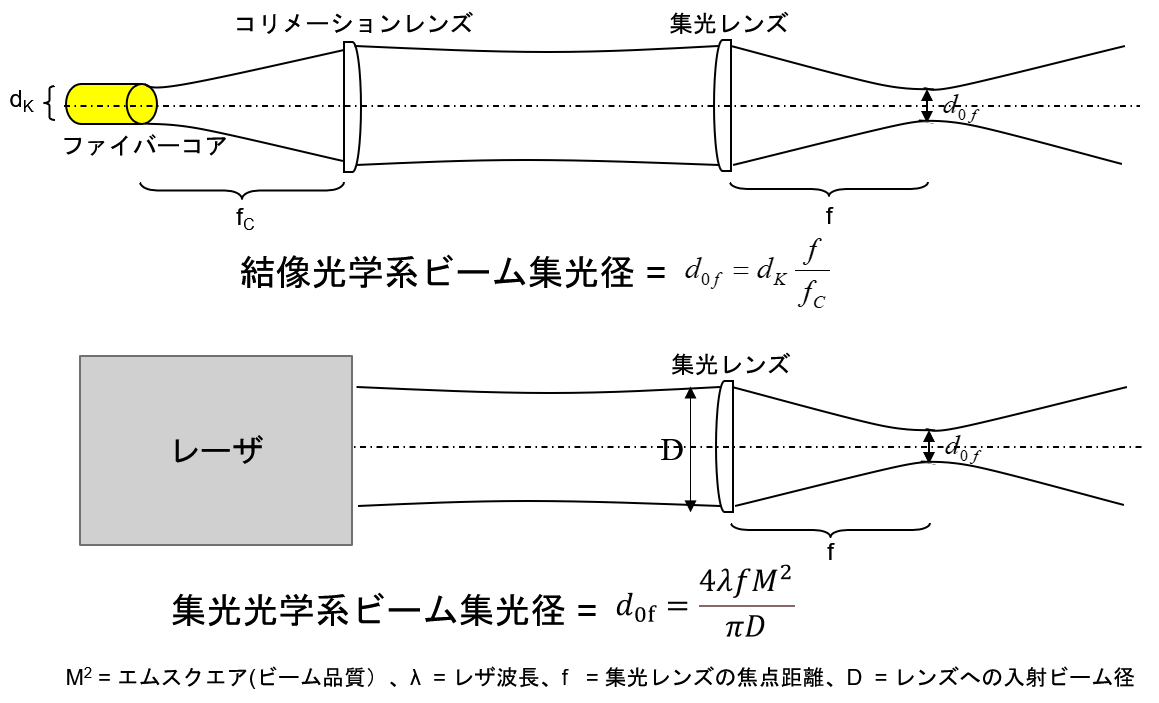

レーザをワークに照射する際、集光用の光学系を使用し、所望のビーム径やパワー密度に集光する。レーザをファイバーで伝送する場合と空間を伝送する場合で集光ビーム径の計算方法が異なる(図4)。ファイバー伝送の場合の光学系は結像光学系でファイバー出射端のコアのプロファイルをワーク表面に結像する。この場合はファイバーから出射されるレーザを並行光にするためのコリメーションレンズの焦点距離と集光するための集光レンズの焦点距離の比とファイバーコア径の積で集光径が計算される。空間伝送のレーザの場合は集光光学系で波長と光学系の焦点距離に比例しレンズ位置でのビーム径に反比例する式で計算される。

図4_ビーム集光径の計算

図4_ビーム集光径の計算

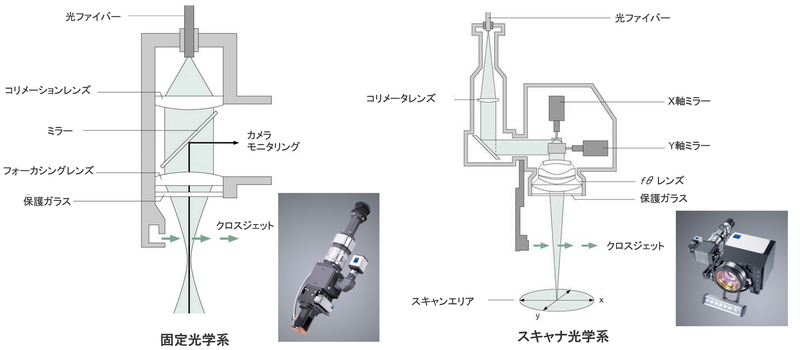

光学系には固定光学系とスキャナ光学系があり(図5)、用途に応じて使い分ける。固定光学系は光学系に対してレーザの出射位置は固定されているため、加工を行うには光学系を移動させるかワークを移動させる必要がある。スキャナ光学系は光学系内部にレーザを走査させるためのX/Y軸用のガルバノミラーが組み込まれており、光学系が固定されていてもレーザを移動させることができ、レーザ走査範囲内で高速な加工が可能である。焦点位置をZ軸方向に移動可能な機種もある。近年はこのような光学系に観察用のカメラや溶接状態をモニタリングするセンサを取り付けられる機種が多く、使用条件に合わせた組み合わせを選択することが可能である。

多くの場合、これらのレーザや光学系を使用用途に合わせ装置を設計しなくてはならないが、あらかじめ加工機にレーザ、集光光学系が組み込まれたものが市販されている。例えば、トルンプ製のTruLaser CellシリーズではXYZの直線3軸と回転2軸の計5軸の装置にレーザと光学系が組み込まれており複雑な3次元形状のレーザ加工が可能となっている。

■レーザ溶接の原理

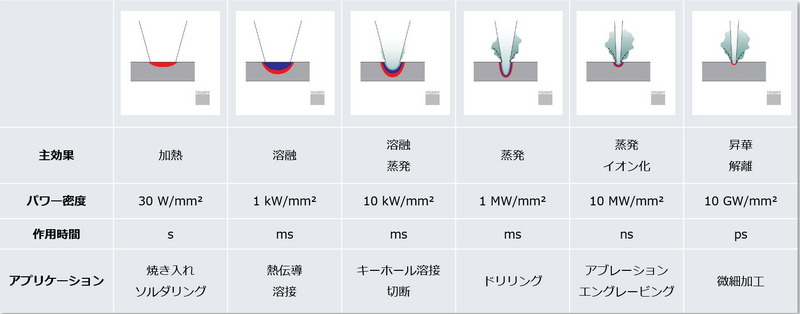

レーザはワークに照射されるとワークに吸収され熱となる。この熱を利用して溶融、切断、表面改質などが行われる。例えば,金属を例にとりレーザのパワー強度と金属の状態を図6を用いて説明する。照射されるレーザのパワー強度が低いうちは金属はレーザのエネルギーを吸収し加熱する。徐々にレーザのパワー強度が上昇すると金属の温度が融点を超え溶融が始まる。この状態の溶融を一般的に熱伝導型の溶融と呼ぶ。さらにレーザのパワー密度が上昇すると溶融金属表面からの金属蒸気が蒸発し、その反力で溶融部にくぼみが生じ、キーホール状の穴となる。この状態の溶融をキーホール型の溶融と呼ぶ。この状態になるとレーザの吸収率が上昇し効率の良い深溶込み溶接が可能となる。さらにレーザのパワー強度を上げると金属溶融部からの激しいスパッタが生じるため溶接には適さないが、穴あけには適した状態になる。さらにパワー強度を上げると表面の金属が爆発的に除去される現象が見られるようになる。これを一般的にアブレーションと呼んでいる。アブレーション加工においては金属内部への熱伝導を無視できるレベルになるため、熱影響のない加工が可能となる。このような加工が可能な高いパワー強度のレーザは通常の連続発振(以降CWとする)のレーザでは生成することができず、ナノ秒、ピコ秒、フェムト秒などの短パルスレーザによって生成される。さらに、アブレーションは加熱のメカニズムにより熱的加工(ピコ~ナノ秒領域)と非熱的加工(フェムト~ピコ秒領域)に区別される。

溶接は一般的にディスク、ファイバー、半導体レーザなどの高出力CWレーザによって行われる。このようなレーザを先述の固定光学系やスキャナ光学系をロボットや加工機に組み込み溶接工程に使用する。産業用量産ラインで使用するにあたり、生産性や溶接品質の確保が重要となる。生産性向上の一つの方法として、レーザのON時間の比率を高める方法が検討されている。例えばレーザ発振器から複数光路を用意し複数のワークを溶接するように工程を構築することで、1つのワークの交換時に別のワークを溶接することで待ち時間を短縮することが可能となる。多点の溶接箇所がある場合はスキャナ光学系を用いスキャナとロボットの動きを同期させたオンザフライ方式により空走時間をゼロに近づけることが可能である。

■レーザ加工の新技術

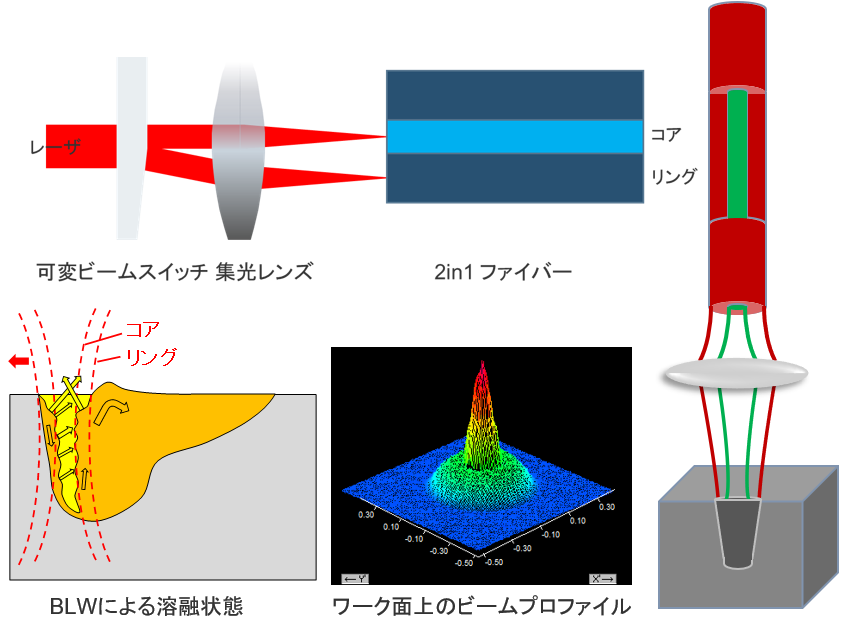

近年のEV化によりモータや電池の溶接が増えている。このような部品の溶接ではスパッタ低減が重要な課題である。熱伝導型の溶接をすればスパッタの発生をなくすことは可能であるが溶接速度が遅く周囲への熱伝導も多いため、キーホール型溶接で生産性を上げ、かつ、スパッタレスの両立を図るための技術が求められていた。この手段として近年レーザ伝送にダブルコアファイバーを用いてビームプロファイルを制御しスパッタを抑制する技術が開発され各社からリリースされている。トルンプ製のBrightLien Weld(以降BLWとする)でメカニズムを紹介する(図7)。BLWはダブルコアのファイバーを用い内側と外側の両方のコアにレーザを導入し中心が尖り周囲に裾を引くような形状のビームプロファイルにしたものである。中心のパワー密度の高いレーザでキーホールを形成し、外側のパワー密度の低いレーザでキーホールの間口を広げることによりキーホール内の金属蒸気圧やキーホールに沿って上昇していた溶融金属の速度を下げることでスパッタを低減させる。このBLWはディスクレーザに搭載され、1つの発振器で複数光路の使用が可能である。

図7_BrightLine Weldの原理

図7_BrightLine Weldの原理

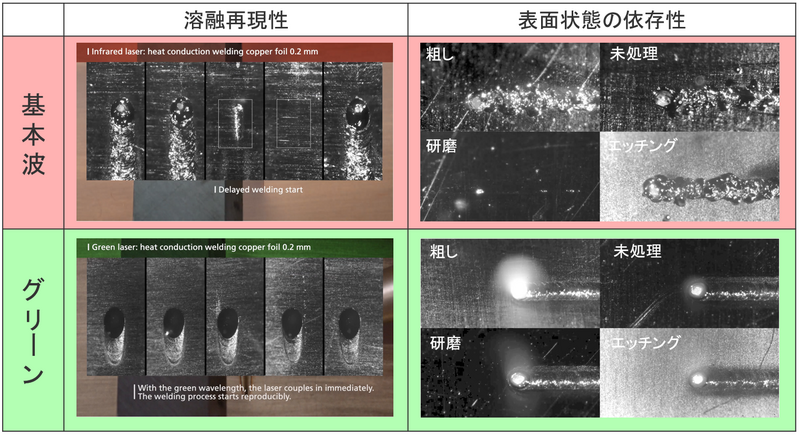

近年のEV化の流れの中で銅溶接の重要性が高まっている。銅は先の図3の反射率より高出力固体レーザの波長である1μm近傍や炭酸ガスレーザの波長である10μm近傍では反射率が非常に高いことがわかる。そのため従来の高出力レーザでは加工が難しい材料であった。一方、図からわかるように波長が短くなると反射率が下がり加工に有利なことが従来から知られていたが、短波長の高出力CWレーザの開発が難しかった。近年,各社からグリーン波長のディスクレーザやブルー波長の半導体レーザがリリースされ量産ラインへの導入が進み始めた。現時点のカタログ値ではグリーンレーザは3kWで150μmファイバーへの導入が可能、ブルーレーザは3kWで600μmファイバーへの導入が可能となっている。トルンプ製3kWグリーンレーザで銅溶接の利点を紹介する。グリーンレーザによる銅溶接の利点は溶融再現性、銅表面状態の非依存性、および加工裕度の広さである(図8)。さらに、熱伝導型の銅溶接ができる点も1μm帯域のレーザと比較した時の大きな利点である。このような特徴によりグリーンレーザはスパッタの少ない銅溶接が可能でこの観点から電池溶接に積極的に採用されている。

切断用途においてはディスクやファイバーの固体レーザや炭酸ガスレーザが加工機やロボットに搭載され使用されている。レーザ切断機の一例としてトルンプ製の3次元加工機を紹介する。トルンプではディスクレーザを搭載した5軸(XYZの直交3軸と旋回軸(B),回転軸(C))装置のTruLaser Cellをリリースしている。5軸装置は多軸ロボットでは実現できない高速・高精度な3次元加工が可能である。TruLaser Cellシリーズはより高品質な加工を実現するために様々な機能を搭載している。例えば、ノズルの内部を特殊な構造としたX-blastノズルは、通常のノズルより離れた距離でもアシストガスを高指向性で高圧を維持することが可能であり、従来ワークとノズル間距離が1mmであったものを2mm程度まで離すことが可能となった。これによりノズルのワークへの衝突リスクを大幅に低減できるようになり、また、3次元形状ワークとノズルの距離を離さなければならないような場所においても高品質な切断が可能になった。さらに、ダブルコアファイバ―を用いたBrightLine Speedという技術も開発し切断速度向上とガス消費量低減を両立させた。例えば、従来装置の比較でレーザ出力3kWにおいて切断速度は15m/minから21m/minと40%向上し、ガス消費量は39m3/hから22m3/hと約44%低減できた。

今後利用拡大が期待されるレーザとして金属3Dプリンターや垂直共振器型面発光レーザVCSELがある。3Dプリンターはファイバーレーザを搭載したパウダーベッド方式の装置が主流であるが、トルンプではグリーンレーザを搭載した3Dプリンターもリリースしている。これにより純銅の3D造形が可能となり、すでに複雑な形状を必要とする銅の部品製造への適用が進んでいる。さらに3kWグリーンレーザによる純銅のレーザメタルデポジション技術も開発され、広い範囲の3D造形分野でグリーンレーザの適用が進んでいる。

VCSELは様々な分野で適用が進んでいるが、近年注目されているのが加熱装置である。例えば、電池電極箔に塗布された活物質の乾燥工程への適用である。現在は乾燥炉で乾燥されるが、これをVCSELを用いて乾燥させるというアイディアがある。VCSELはレーザ発光面を必要な大きさに製造でき、ワークの均一な過熱により現工法より生産性が高く省エネルギーを実現でき、カーボンニュートラルへの貢献が大きいと期待されている。他にも車体軽量化で用いられるハイテン材やホットプレス材に対し衝撃吸収部位の軟化加工にも適用が検討されるなど今後の適用範囲の拡大が期待される技術である。

以上紹介したようにレーザは溶接・切断を始め様々な産業用量産工程で使用されており、現在も新しい技術の開発が進められている。このようにレーザは革新的な生産方式やカーボンニュートラルへ貢献できるものと思っている。本記事がレーザ加工への理解の一助になれば幸いである。

(トルンプ レーザ事業部 中村 強)

【溶接ニュース 2023年4月4日付より】

SNSシェア

SNSシェア